Котельное оборудование давно перестало быть просто источником тепла. Современные установки должны быть компактными, экономичными, автоматизированными и при этом отвечать высоким требованиям надёжности. На российском рынке есть собственные разработки, но их сложно назвать полноценными конкурентами зарубежным аналогам.

Почему так происходит? Какие проблемы стоят перед отраслью, и в каком направлении движется рынок? Разбираемся.

Производственные и логистические сложности

Производство котельного оборудования в России имеет два основных ограничения — сложность изготовления и логистику.

Крупные установки требуют сложных металлоконструкций и нестандартных решений. Это удлиняет производственный цикл и повышает стоимость продукции.

Логистика остаётся дорогой статьёй расходов. Масштабные промышленные котлы занимают много места, требуют спецтранспорта и зачастую не помещаются в стандартные грузовые контейнеры.

Сроки производства отдельных типов отечественных котлов достигают 12 месяцев, что делает их неконкурентоспособными по сравнению с зарубежными аналогами.

Особенно это заметно на мощных объектах, где требуются установки свыше 200 МВт. В таких проектах иностранные компании предлагают более компактные и экономичные решения, что создаёт дополнительное давление на российских производителей.

Различия в конструкциях и подходах

Котлы можно разделить на несколько ключевых категорий. Каждый тип имеет свои особенности и ограничения.

Водотрубные котлы

- Используются для мощностей от 50 МВт и выше.

- Производство требует индивидуального проектирования.

- Западные компании, например Viessmann, предлагают качественные, но дорогие решения.

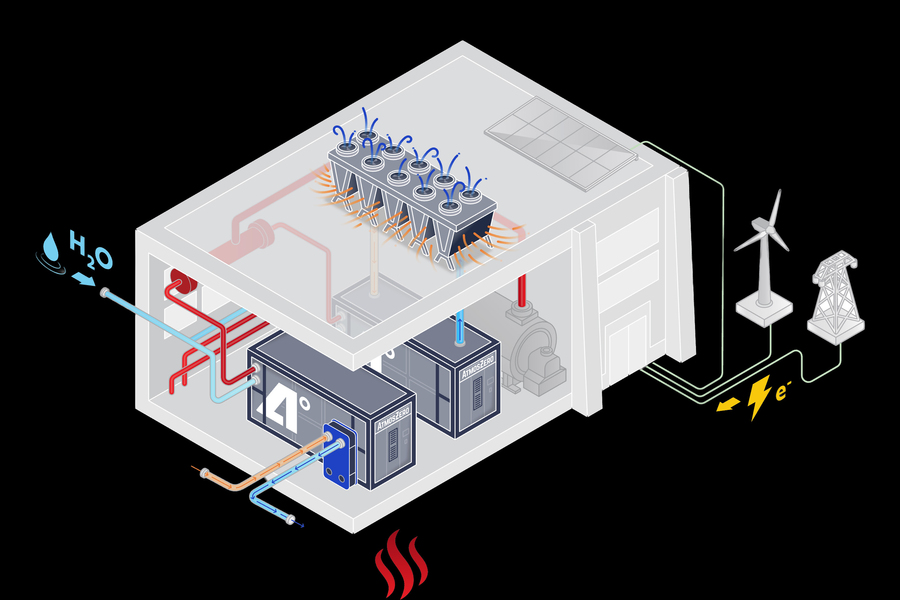

Вакуумные котлы

- Включают встроенные теплообменники и работают при пониженном давлении.

- Конденсация пара происходит при низких температурах, что позволяет экономить энергию.

- Корейские марки, например Booster, отличаются продуманной конструкцией и удобством обслуживания.

На российском рынке подобных решений практически нет, что сужает выбор для промышленных предприятий.

Почему зарубежные котлы популярнее российских?

Разница между российским и иностранным оборудованием связана не только с производственными возможностями, но и с философией проектирования.

- Корейские и европейские компании стремятся сделать котлы более компактными, лёгкими и удобными в обслуживании.

- Российские производители часто ориентируются на проверенные, но устаревающие технологии, поэтому их котлы получаются тяжёлыми, громоздкими и менее энергоэффективными.

- Импортные котлы выигрывают по сроку службы и уровню автоматизации, что делает их более привлекательными для заказчиков.

Несмотря на более низкую стоимость, отечественные модели уступают в технологичности, а высокая цена на топовое российское оборудование снижает его востребованность даже на внутреннем рынке.

Что ждёт российский рынок?

Чтобы выдержать конкуренцию, производителям в России необходимо пересмотреть подход к созданию котельного оборудования. Среди ключевых направлений развития:

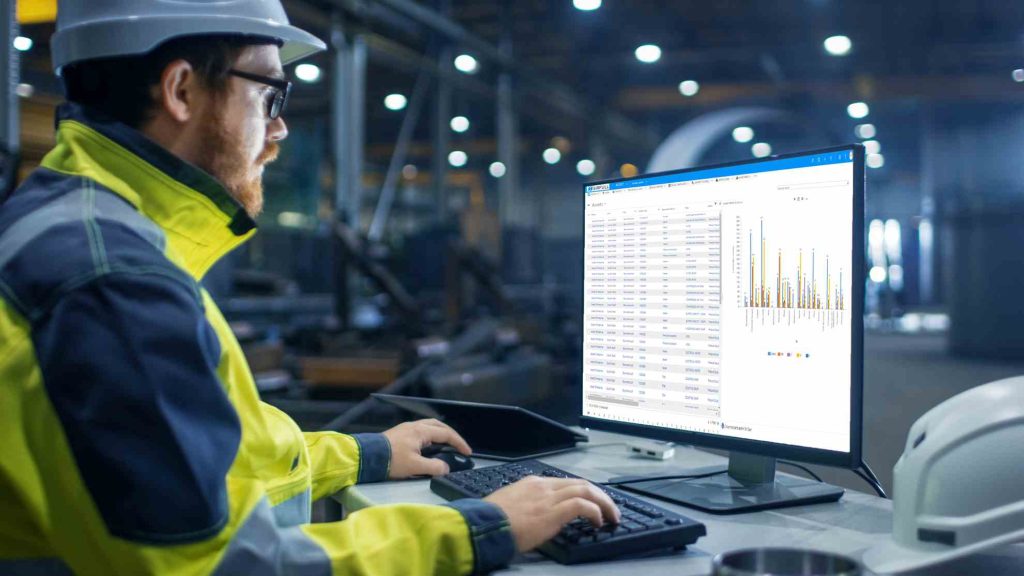

- Упрощение и ускорение производства за счёт новых технологий и автоматизированных линий.

- Создание более компактных моделей, снижающих затраты на логистику.

- Повышение уровня автоматизации, позволяющее экономить топливо и уменьшать затраты на эксплуатацию.

- Развитие сервисного обслуживания — зарубежные компании выигрывают не только за счёт качества, но и благодаря продуманной поддержке клиентов.

Без этих изменений рынок останется зависимым от зарубежных решений, а российские котлы будут востребованы только в тех проектах, где критична цена, а не эффективность.

Вывод

Сегодня российские производители могут конкурировать по стоимости, но уступают в технологиях, удобстве эксплуатации и сроках производства.

Чтобы занять прочную позицию на рынке, важно не просто выпускать котлы, а предлагать современные решения, соответствующие запросам бизнеса.

Смогут ли отечественные компании выйти на новый уровень? Это вопрос времени и желания инвестировать в развитие отрасли.

Модульные Котельные Системы (МКС) проектируют и производят котельные для промышленности.