Котельные MKS ALFA — это новейшие серийные контейнерные котельные для систем отопления и горячего водоснабжения, разработанные конструкторским бюро «МКС» для широкого круга потребителей в самом массовом диапазоне мощностей. Блочно-модульные котельные MKS ALFA изготавливаются на нашем заводе в п. Ставрово Владимирской области. Мы предлагаем подробнее ознакомиться с этапами производства контейнеров для котельных данной серии.

1. Сталь в рулонах (в бухтах)

Оцинкованная сталь в рулонах — один из самых популярных материалов в сфере промышленного производства и строительства. Для изготовления различных изделий наша компания в условиях импортозамещения использует череповецкую сталь. Сталь поставляется на производство в рулонах длиной 250-300 метров.

2. Разматыватели (размотчики рулонные)

Для дальнейшей работы рулон нужно размотать. Для этого используются разматыватели (размотчики) бухт рулонного металла, которые служат для размотки и подачи металлических рулонов в технологические линии. Производство нашей компании представлено двумя рулонными размотчиками: электрическим разматывателем отечественного производства Roll Met РМ-7,5(м) и ручным не приводным самоподъемным разматывателем российского производства РМС-1250. Нужно отметить, что приобретенные у поставщика разматыватели были доработаны непосредственно на нашем заводе в соответствии с техническими требованиями производства. Наличие двух разматывателей позволяют ускорить технологический процесс.

3. Гильотинные ножницы (гильотина)

На следующем этапе необходимо нарубить листы стали в нужный размер. Заготовка листа идет на гильотине. Завод компании оснащен двумя гильотинными ножницами: станком импортного производства AMG-64 мощностью главного привода 11 кВт и станком советского производства НК 3421 мощностью электрического двигателя главного привода 20 кВт. Гильотинные ножницы AMG-64 позволяют нарезать стальные листы толщиной 6 мм, листы нержавеющей стали толщиной 4 мм и листы алюминия 8 мм.

4. Листогибочный станок

Далее нарезанный лист необходимо превратить в металлический профиль с помощью листогибочного станка. Инженеры компании «МКС» разработали профили собственного производства, тем самым компания смогла отказаться от покупного материала. Из профилей делается устойчивое и качественное основание, угловые и кровельные балки. Листогибочный станок позволяет изготавливать профиль из листов толщиной до 6 мм.

5. Готовый нагнутый профиль

Так выглядит готовый профиль:

6. Сборка основания

Следующий этап – сборка основания, которое несет самые большие нагрузки, поскольку на него ставится всё основное оборудование будущей котельной.

7. Сборка стен

После изготовления основания рабочие участка стандартных изделий приступают к сборке стен будущего контейнера.

8. Тело контейнера

В итоге получается готовый корпус контейнера:

9. Изготовление дверей и навесных элементов

На следующем этапе необходимо изготовить двери и навесные элементы будущей котельной. Оборудование и уровень подготовки сварщиков компании «МКС» позволяет изготавливать двери и навесные элементы самостоятельно. Двери выполнены в антивандальном исполнении.

10. Пескоструйная обработка

Когда контейнер практически готов начинается важный подготовительный этап его будущего внешнего оформления, а именно — пескоструйная обработка. Компания «МКС» располагает самой большой в отрасли производителей блочно-модульных котельных пескоструйной камерой. Она позволяет обрабатывать контейнеры целиком. Для процесса пескоструйной обработки используется природный песок фракцией 1-3 мм, который позволяет дать необходимую степень очистки. Компрессор пескоструйного аппарата выдает оптимальное для работы пескоструйного оборудования давление 7 атмосфер.

В процессе происходит снятие верхнего слоя металла и очистка его от коррозии. После пескоструйной обработки изделие обезжиривается и обеспыливается, затем приступают к грунтовке.

11. Грунтовка

Подготовка поверхности металла к защите начинается с пассивирования, затем наносится грунт и следующим слоем эмаль. При нанесении необходимого количества краски нижележащий слой покрывается полностью и без подтеков. Существует три основных цвета грунта. При нанесении заданной толщины часто применяются контрастные цвета. Обычно на красно-коричневые грунты наносятся более светлые эмали, на серые и светло-зеленые — любые. Использование протекторных грунтов проводится для усиленной защиты наиболее коррозионноопасных участков изделий, по требованию заказчика (опционно), или согласно требованиям конструкторской документации, при размещении наших изделий в местности, где климат благоприятен для активного развития коррозии, например на морском побережье.

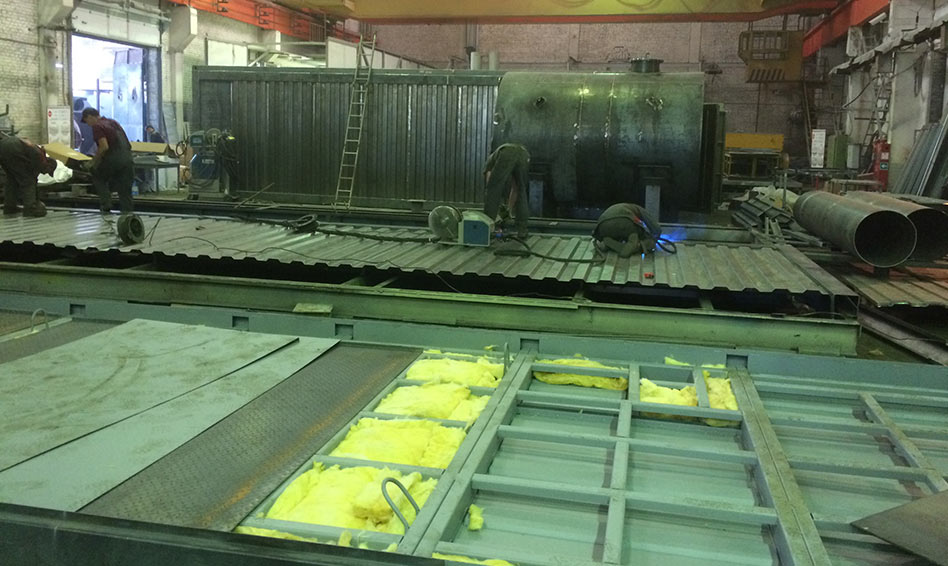

12. Сборочный цех

В сборочном цехе выполняются работы по утеплению и обшивке стен и потолка контейнера, производится раскладка проводов и жгутов.

13. Монтаж перфорированного листа

Перфорированный лист — современный материал, представляющий собой металлический лист с отверстиями, рабочая площадь которого имеет сквозные просечки, отверстия различных форм и размеров, нанесенные в определенной последовательности. Перфорированный металлический лист имеет высокую эстетику исполнения, прочностью при высоких нагрузках, легкость, высокую коррозийную стойкость, благодаря чему нашел широкое применение в различных отраслях.

14. Внешний вид готового контейнера

Вот так выглядит практически готовый контейнер для котельных серии ALFA производства «МКС»:

15. Окраска контейнера

На следующем этапе происходит окраска контейнера в цвет, соответствующий производственной программе или техническому заданию заказчика, а также нанесение логотипов. Температурный диапазон, в котором работает наша продукция, требует применения тепло- и термостойких лакокрасочных покрытий. В зависимости от пожеланий и приоритетов покупателя возможно применение в этих целях как импортных, так и отечественных лакокрасочных материалов. Для окраски мы подбираем материалы мирового лидера по производству лакокрасочных материалов «Тиккурила» (Финляндия). Широкая гамма применяемых материалов и их отличающиеся физические свойства требуют надежного оборудования и различных методов нанесения. На предприятии применяются аппараты воздушного и безвоздушного распыления. После нескольких экспериментов, наша компания решила остановиться на оборудовании, выпускаемом фирмой «Грако» (США), как более надежном и отвечающем требованиям, предъявляемым на производстве.

Процесс производства контейнеров для блочно-модульных котельных серии ALFA является сложным и трудоемким, однако, используя профессиональные компетенции специалистов, получивших опыт на объектах РЖД, «Газпрома», «Транснефти», за короткий срок удалось подготовить работников, навыки которых позволяют добиваться высокого качества выпускаемой продукции.

О покраске контейнеров МКС

Вопросам антикоррозионной защиты было уделено большое внимание с момента образования ООО «МКС». Стараясь получить конкурентоспособный внешний вид изделий, руководители и специалисты фирмы, провели консультации с представителя ми ведущих производителей лакокрасочных материалов и окрасочного оборудования.

Подготовка поверхности металла к защите начиналась с пассивирования, затем наносился грунт и следующим слоем эмаль. Под эту схему окраски были подобраны материалы мирового лидера по производству ЛКМ «Тиккурила»(Финляндия). В то же время велись работы по строительству и оснащению камеры абразивоструйной очистки. С момента ввода в эксплуатацию установки, химическая обработка поверхности металла стала доступной для заказчика опцией. Температурный диапазон, в котором работает наша продукция, требует применения тепло- и термостойких лакокрасочных покрытий. В зависимости от пожеланий и приоритетов покупателя возможно применение в этих целях как импортных, так и отечественных ЛКМ. Использование протекторных грунтов проводится для усиленной защиты наиболее коррозионноопасных участков изделий, по требованию заказчика (опционно), или согласно требованиям конструкторской документации, при размещении наших изделий в местности, где климат благоприятен для активного развития коррозии, например на морском побережье. Учитывая пожелания клиентов, возможна окраска изделий в различные цвета, согласно каталога RAL.

Широкая гамма применяемых материалов, их отличающиеся физические свойства требуют надежного оборудования и различных методов нанесения ЛКМ. На предприятии применяются аппараты воздушного и безвоздушного распыления. После нескольких экспериментов, решили остановиться на оборудование выпускаемом фирмой «Грако»(США), как более надежном и отвечающем требованиям предъявляемым на производстве.

Любое оборудование не гарантирует качественного выполнения работ без надлежащего контроля и подготовленных специалистов. Служба ОТК оснащена необходимым оборудованием и обучена методам работы для выполнения контроля производства антикоррозионной защиты. Организация входного контроля, в немалой степени, поспособствовала повышению качества выпускаемой продукции.

Довольно остро стоял вопрос подготовки специалистов способных выполнять антикоррозионные, абразивоструйные работы с надлежащим качеством. Было принято решение проводить подготовку на предприятии. И нам удалось за короткий срок подготовить работников, навыки которых позволяют добиваться высокого качества выпускаемой продукции.